技術分享

淺析三相無刷直流電機如何更加輕松地過渡到正弦控制并加快設計流程

發(fā)布時間:2024-02-23 14:33:43 瀏覽:505次

無刷直流 (BLDC) 電機在各種各樣的應用中廣受青睞,如計算機冷卻風扇、磁盤驅動器、無線電動工具、電動自行車以及電唱機轉盤。 隨著價格持續(xù)下降,電機將得到甚至更廣泛的應用,對成本最為敏感的應用則另當別論。 然而,隨著需求的增加,人們也越來越多地要求 BLDC 電機運行更平滑、更高效、更安靜。

雖然正弦控制是達到這些目標的最佳方式,但相對于更為傳統(tǒng)的梯形控制技術,這種控制則會增加成本和復雜性。 本文將討論 BLDC 電機控制的基本原理,以及使用正弦控制而不是梯形控制的原因。 本文還將介紹一些現(xiàn)成的商業(yè)解決方案,包括集成式電機驅動器和控制器芯片等形式,這些方案可用于更加輕松地過渡到正弦控制并加快設計流程。

BLDC 電機基本原理

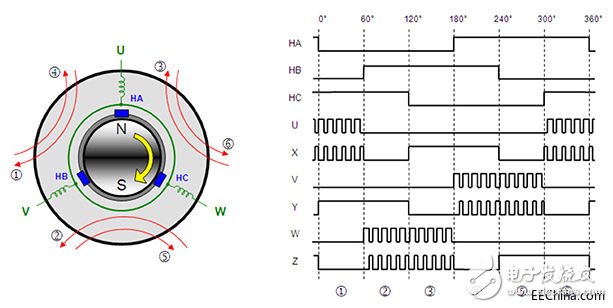

BLDC 電機通過反向電機設置消除了使用機械換向器的要求;繞組成為定子,永磁體成為轉子的一部分。 繞組通常由使用脈沖寬度調制 (PWM) 控制的六 MOSFET 電橋供電,它們按照控制次序進行轉向,產(chǎn)生旋轉磁場,從而“拖拽”圍繞它的轉子并驅動相連的負載(圖 1)。

圖 1: BLDC 電機的供電方式是通過使用 PWM 信號順次激勵繞組。 PWM 信號的占空比與驅動電壓成比例。 在本圖中,“U”、“V”和“W”是繞組,“HA”、“HB”和“HC”是位置感應霍爾效應傳感器。

換向由轉子和定子的相對位置確定,具體則通過霍爾效應傳感器測量,或通過電機轉動時生成的反電動勢 (EMF) 幅度測量(限無傳感器電機)。

目前有三種電子換向控制方案:梯形、正弦和磁場定向控制 (FOC)。 FOC 實現(xiàn)成本高,專用于高端應用,因此本文不做討論。

對于許多應用,梯形控制的 BLDC 電機是最佳解決方案。 這類電機結構緊湊、性能可靠,且價格也在迅速下降,因此尤其適合許多小型電機應用,包括汽車、白色家電和計算機。

此外,梯形技術最容易實現(xiàn),因此也最受歡迎。 電機每相由直流供電,每 60? 進行換向。 相位驅動為“高”、“低”或保持浮動狀態(tài)。

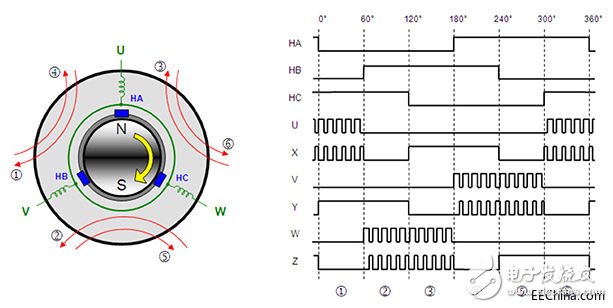

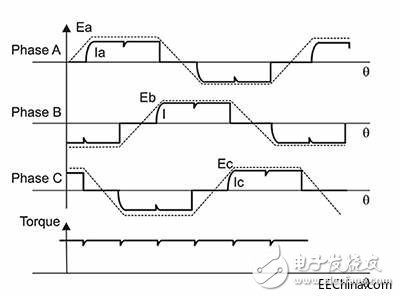

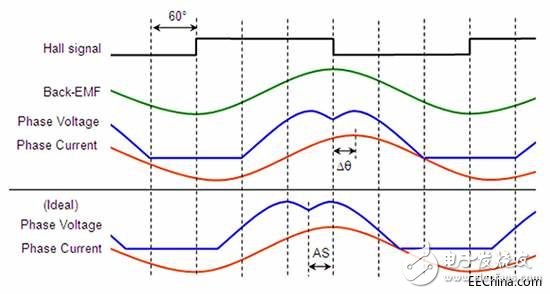

理論上,這樣的系統(tǒng)可產(chǎn)生平滑、恒定扭矩。 實際上,特定相位的電流不可能瞬間由低轉為高。 相反,所導致的上升時間在輸出中生成與轉向定時一致的波紋(圖 2)。

圖 2: 使用梯形控制的三相 BLDC 電機的電波形。 請注意,發(fā)生轉向時每個相位的驅動電流輕微下降。 這會引起電機扭矩中的波紋。 虛線記錄了每個相位中反電動勢的梯形圖,其中過零點與相位的浮動周期中間點重合。

轉矩波動不是梯形控制 BLDC 電機的唯一缺點。 另一個缺點是電氣和聲學噪聲。 一個重要的噪聲來源就是為每個相位供電的快速切換直流電流。 從電氣角度來說,這種噪聲會加熱繞組并降低效能。 從聲學角度來說,開關頻率及其諧波產(chǎn)生的“嗡嗡”聲音頻率雖然不是很大,但十分刺耳。

(有關 BLDC 電機運行和梯形控制方案的詳細信息,請參閱資料庫文章《如何對無刷直流電機進行供電和控制》。)

實施正弦控制

正弦控制十分復雜,很少有工程師可以僅借用基本原理就實現(xiàn)系統(tǒng)。 一個更好的方法就是利用芯片供應商的知識和 BLDC 電機設計開發(fā)套件。 NXP 的 FRDM-KE04Z 就是一個例子。

它利用 Kinetis KE04 ARM® Cortex®-M0 MCU 運行正弦算法。 由于控制電路設計基于一種普通的 BLDC 驅動器芯片,因此進一步減輕了實現(xiàn)難度。 這些設備通常將 PWM 控制和電力電子器件集成到一個芯片,并提供外部 MCU 的接口。 其他設備集成 MCU,僅需一些額外的無源元器件就可以形成完整電路。

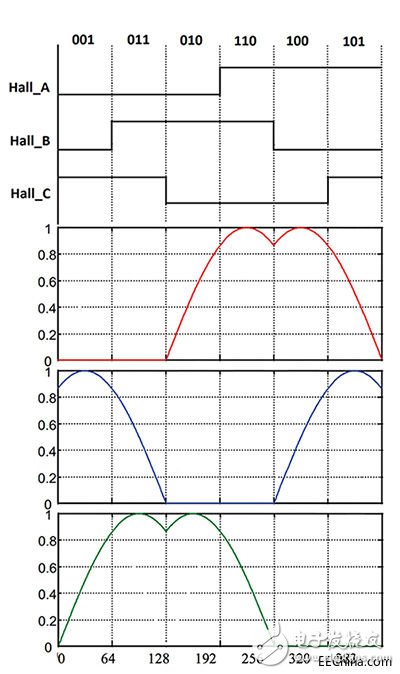

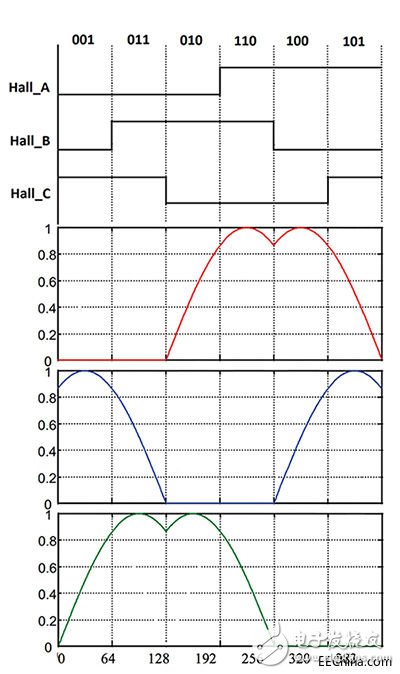

正弦替代方式:“鞍形”圖

實踐中極少使用純正弦驅動電壓,因為相對于接地而言,為每個電機端子生成電壓的效率很低。 一個更好的方法就是在相位間生成正弦差分電壓,相位偏移 120? 進行換向。 實現(xiàn)方式是通過使用“鞍形”圖(而不是正弦)改變相對于接地的 PWM 占空比(以及驅動電壓)(圖 3)。 隨后,驅動電機的相電流就遵循相間電壓的純正弦波變化。

圖 3: 實際正弦控制實現(xiàn)不使用純正弦波電壓驅動每個相位。 相反,使用鞍形電壓會在兩個端子之間產(chǎn)生正弦波差分電壓,相位偏移 120? 進行換向。 這樣,給定電壓下的扭矩和速度會更大,效能也得到提升。

鞍形圖方法有兩個優(yōu)點: 第一,所產(chǎn)生的最大差分電壓要高于純正弦信號所能產(chǎn)生的電壓,因而給定輸入的扭矩和速度也更大。 第二,每個端子 1/3 時間輸出為零,進一步減少了功率級中的開關損耗。

正弦控制方法的一個復雜之處在于:根據(jù)形成鞍形電壓輸入所必需的電機角度來精確控制占空比。 這在高速旋轉時甚至變得更加困難。 挑戰(zhàn)主要在于每轉只能精確確定電機位置六次,而轉子的其中一個磁極經(jīng)過三個霍爾傳感器中的一個。 例如,F(xiàn)RDM-KE04Z 常用的解決方案是將電機角速度乘以 ?T 并假定電機速度恒定,從而估算霍爾傳感器之間的電機角度 (“mtrAngle”)。

然后使用查詢表確定特定角度的 PWM 占空比。 在 FRDM-KE04Z 中,查詢表為電機旋轉的每個角度(實際 384 個增量)提供占空比。

下面的代碼片段說明了 FRDM-KE04Z 如何計算角度(順時針旋轉)1:

deltaAngle = F32Add(deltaAngle,F(xiàn)32Abs(velocityAct));

if (deltaAngle 》= DELTANGLE_MAX) //limit deltaAngle range into

{ [0,64]

deltaAngle = DELTANGLE_MAX;

}

mtrAngle = HallTableCW[motorPosition];

mtrAngle += (tU16)((deltaAngle) 》》 12);

mtrAngle += (tU16)advanceAngle;

if (mtrAngle 》= 384)

{

mtrAngle -= 384;

}

計算電機角度后,可使用下列代碼(可訪問查詢表)計算占空比:

計算電機角度后,可使用下列代碼(可訪問查詢表)計算占空比:

dutyCycleU16A = (Frac16)(((Frac16)dutyCycleU16 * (Frac16)SinusoidalWaveTable[mtrAngle]) 》》 8);

if (mtrAngle 《 128)

{

dutyCycleU16B = (Frac16)(((Frac16)dutyCycleU16 * (Frac16)SinusoidalWaveTable[mtrAngle + 256]) 》》 8);

}

else

{

dutyCycleU16B = (Frac16)(((Frac16)dutyCycleU16 * (Frac16)SinusoidalWaveTable[mtrAngle - 128]) 》》 8);

}

if (mtrAngle 》= 256)

{

dutyCycleU16C = (Frac16)(((Frac16)dutyCycleU16 * (Frac16)SinusoidalWaveTable[mtrAngle -256]) 》》 8);

}

else

{

dutyCycleU16C = (Frac16)(((Frac16)dutyCycleU16 * (Frac16)SinusoidalWaveTable[mtrAngle + 128]) 》》 8);

}

代碼列表: 所需代碼,用于計算 FRDM-KE04Z 開發(fā)套件的電機角度和 PWM 占空比。 (代碼來源: NXP)

此類方法利用了使用鞍形圖的附帶影響。 特別說明:由于特定相位的電壓值在三分之一時間內(nèi)為零,這段時間不需要查詢,因而需要的處理器資源更少,并允許在應用中使用更普通的低成本 MCU。

這種方法的缺點是啟動階段電機快速加速時,霍爾傳感器之間的電機速度插值很可能不精確。 這會導致扭矩響應不平穩(wěn)。

針對這一問題,ROHM Semiconductor 的 BD62011FS 風扇電機控制器采用的一種常見解決方案是:以梯形控制模式啟動電機,在達到特定速度(通常 5 - 100 Hz)后切換到正弦控制,此時插值的精確度更高。

Rohm 的設備主要針對配備霍爾傳感器的 BLDC 電機的控制。 芯片采用高壓側和低壓側 MOSFET 的 PWM 控制和正弦換向邏輯。 它可在 10 到 18 V 輸入范圍內(nèi)運行,并提供介于 2.1 和 5.4 V(最高 1 W)的輸出范圍。 目標應用包括空調、水泵和白色家電。

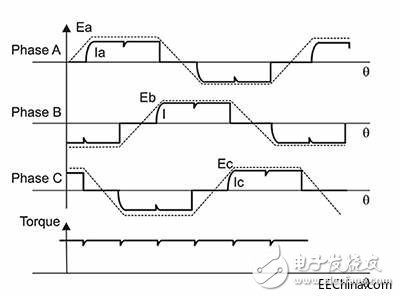

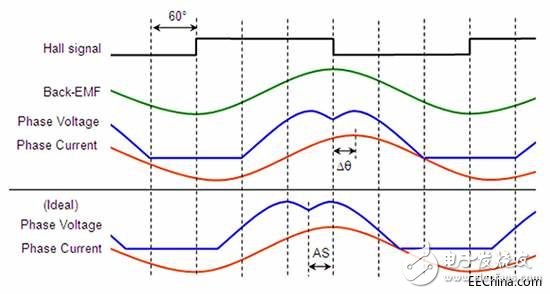

另一個設計挑戰(zhàn)是給定相位驅動電壓和產(chǎn)生的正弦波電流之間的相位延遲,通常發(fā)生于非補償型 BLDC 電機。 電機可正常運行,但效能將降低,這會首先挫敗實現(xiàn)正弦控制方案的目標。 這種效能低下的原因不是驅動電壓和相位電流之間的相位延遲,而是相位電流和正弦反電動勢之間的相位延遲。

幸運的是,許多驅動芯片,包括 ON Semiconductor 的 LV8811G 功率 MOSFET 驅動器,允許設計人員在正弦驅動電流中引入超前相角,從而確保其峰值與反電動勢的峰值一致。 超前相角通常設為隨輸入電壓線性增加,而電壓決定電機速度(圖 4)。

圖 4: 在非補償正弦控制 BLDC 電機中,相位電流延遲反電動勢,造成了效能低下(上圖)。 許多驅動器芯片包括超前相角,這允許設計人員卻定電流相位,使其與反電動勢保持一致(下圖)。

LV8811G 是三相 BLDC 電機驅動器,由單個霍爾傳感器控制并采用正弦控制。 直接 PWM 脈沖輸入或直流電壓輸入都可用于控制電機轉速。

使用 LV118811G 時,設計人員可通過引腳 PH1 和 PH2 上的分壓電阻器來設置初始條件:相角開始超前的速度和超前相角斜坡的梯度。 之后芯片的內(nèi)部邏輯根據(jù)預定公式確定給定速度的超前相角。

無傳感器 BLDC 正弦控制

正弦控制還可通過無傳感器的 BLDC 電機實現(xiàn)。 這些電機的運行方式與使用霍爾效應傳感器的電機相似,除了位置信息是通過測量反電動勢獲得。

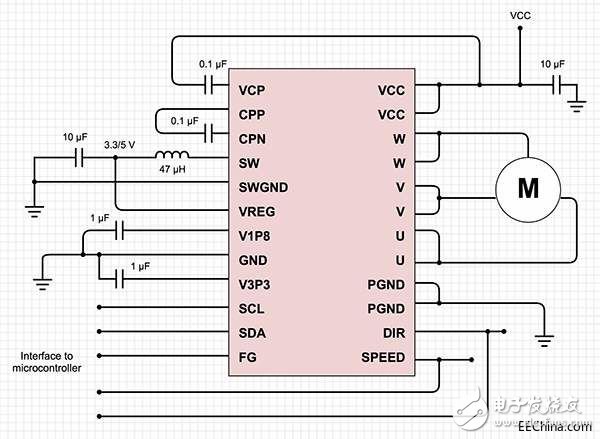

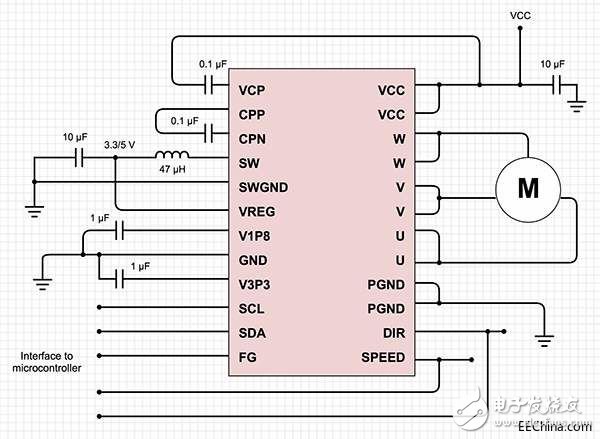

例如,Texas Instruments 的 DRV10983 就是設計用于無傳感器的 BLDC 電機的正弦控制。 芯片集成電力電子器件,可以連接外部 MCU 并提供高達 2 A 的連續(xù)驅動電流。正弦控制通過使用公司的專有控制方案來實現(xiàn)。

在該方案中,換向控制算法連續(xù)測量電機相電流并定期測量供電電壓。 然后,設備使用該信息計算反電動勢和電機位置。 電機速度由單位時間內(nèi)一個相位的反電動勢的過零次數(shù)確定。 芯片還允許超前相角,以調整相電流和反電動勢,從而實現(xiàn)最大效能。

DRV10983 是專門設計用于成本敏感、低噪聲、低外部元器件計數(shù)的應用(圖 5)。

圖 5: Texas Instruments 的 DRV10983 使設計人員能夠創(chuàng)建一個正弦控制的 BLDC 電機系統(tǒng),其中包括低成本的 MCU 和一小部分的無源元器件。

總結

BLDC 電機由于性能和可靠性的優(yōu)勢,正逐漸成為傳統(tǒng)有刷型電機的替代產(chǎn)品。 對于許多應用,梯形控制可滿足使用預期,但如果設計人員的任務是提高效能、減少電氣和聲學噪聲并提高扭矩傳遞,則應考慮正弦控制。

雖然正弦控制增加了復雜度和成本,但開發(fā)工具、功能性 MCU 以及集成驅動器 IC 已大大簡化了設計流程,使正弦控制更加實用簡單。 不僅如此,開發(fā)工具的靈活性和驅動器 IC 的適應性使設計人員能夠精調應用的電機,并更多關注產(chǎn)品差異化方面。

- 上一篇:三相異步電動機轉向由什么決定

- 下一篇:BLDC容易搞錯忽略的要點